1、变压吸附制氧用吸附剂的进展及现状

氧气作为工业生产的重要能源气,广泛应用于冶金、化工、玻璃、污水处理、医疗、造纸等行业;工业氧气的主要生产途径有:深冷分馏法、变压吸附法(VPSA)、膜分离法。在我国,传统的制氧方法主要是深冷分馏法,其主要特点是氧气纯度高(≥99.6%O2),副产品多(可同时生产高纯氮气和氩气),其缺点是单位氧能耗高、建设投资大,氧气生产成本高;变压吸附(VPSA)法具有工艺流程简单,制氧过程在常温常压下实现,装置运行安全可靠,建设投资省、单位氧气能耗低、自动化程度高、操作人员少(甚至在生产过程中无人值守)、开停车时间短(一般在30min内能满足生产使用要求)、适应性强,氧气纯度可以在50%~95%之间任意调整,负荷可在30%~110%范围内随意变化。其缺点是产品单一,纯度不高。膜分离法是90年代初才发展起来的高分子分离技术,其处理量较小,氧气纯度在25%~40%左右,目前所使用的膜件主要靠进口,价格较高,该技术还有待于进一步提高。

我国在60年代末期开始变压吸附法的研制,在80年代后期才实现小型装置的工业化,以至于在70、80年代,我国的中、大型变压吸附制氧装置还主要依赖进口。经过十多年的发展,我国在变压吸附制氧技术上已取得较大的技术突破,特别在装置关键技术制氧专用吸附剂和程控阀门、以及动力设备的合理选择和配置上已全部实现国产化,并且在经济性能指标和产品技术性能上均优于国外同类产品,在无需高纯氧气的生产中,变压吸附制氧法已发展成为世界上获取低成本氧气的主要方法,它正在表现出强烈的竞争能力。

目前,我国大型变压吸附制富氧装置单系列产氧量已达到15000Nm3/h(折合纯氧)的设计和生产能力,产品氧气纯度根据不同的使用工况可以在50%~95%O2之间任意确定,由于变压吸附的一个显著特点是:产品氧气纯度越低,原料空气中的氧收率越高,一套VPSA装置产品氧纯度的确定,主要考虑专用制氧吸附剂的产氧性能、后续用氧单元所需富氧的使用条件等因素,根据综合投资性能比来合理选择装置的产氧纯度;一般工业生产中装置氧气纯度的确定有两种:90%~93%O2和70%~80%O2;不同的产氧纯度,装置单位产品氧气的综合能耗也不一样,我国目前已投运的VPSA制氧装置的单位制氧综合电耗在0.35左右,装置无故障生产周期大于两年,主要的工艺运行数据和设备安全连锁均集中在主控制室内由计算机统一自动管理调节,甚至可以实现无人化操作和远程控制,有效地降低了生产管理成本和操作人员的劳动强度。

以前我国的VPSA制富氧装置所采用的吸附剂主要依赖于进口,不仅价格高、而且所能选用的吸附性能也不是国际上最好的产品,造成氧收率低,装置配套装机容量大,制氧能耗明显偏高,吸附剂用量较大、投资成本高等弊病;另一方面,气动程控蝶阀的口径也是制约装置规模扩大的主要因素,由于VPSA制氧装置必须要求程控蝶阀不仅要有高密封性能,同时要求开关速度很快(小于2秒),一般小口径的气动蝶阀容易满足此要求,但是若口径较大(大于DN600)的程控蝶阀,一般的气动阀门很难满足VPSA制氧工艺要求,往往造成装置在程控阀门上的故障率成倍增加,而且大口径的双偏心蝶阀,其软密封性能也很难在高频率的开关过程中长期得到保证,这两种关键技术产品曾一度制约着我国大型变压吸附制氧装置的开发建设进度,该问题也是目前国外同类装置发展所面临的主要技术难题。

随着我国对变压吸附装置的不断研究和开发,在吸附剂和大口径程控蝶阀的开发生产取得突破性的发展,成功地研制并生产了在低压力条件下N2/O2分离系数更高、吸附容量更大、强度更高、使用寿命更强的新型专用制氧吸附剂,其N2/O2分离系数比传统的硅铝酸盐制氧吸附剂提高近两倍,对N2的吸附容量提高了近70%左右,该吸附剂的使用,比传统同类装置减少吸附剂装填量近50%,对空气中的O2收率明显提高,减少了鼓风量及抽真空量,节能效果相当明显,实现了变压吸附制氧装置单位氧气能耗≤0.35KWh/Nm3的世界先进水平,为大型制氧装置的发展提供了有力的基础保证。同时,大口径液压驱动三偏心全金属扭矩程控蝶阀的研制、生产和在PSA工业装置上的成功投运,不仅解决了程控蝶阀的长周期密封性能,而且高压力的机械油驱动,为程控阀门的快速开关提供了有力的保证,目前国内已能提供口径为DN2000的快速开关程控蝶阀(开关速度<2秒),这是我国实现大型变压吸附制氧装置大型化的关键技术,同时也大大降低了装置的投资成本,使我国VPSA制富氧装置可以达到15000Nm3/h(折合纯氧)的生产能力。

当然,在大型变压吸附制富氧装置的设备选型和非标设备的设计中,我们不仅要考虑动力设备的长期安全运行,同时还要考虑装置所带来的二次环境污染隐患,主要体现在动力设备的噪音污染问题上;要尽量选用低噪音的动力设备配置,将装置所带来的噪音控制在工厂环保技术允许的范围内。

在工业生产中,许多场合的生产工艺并不需要高纯度的氧气,而只需23%~95%的富氧空气,若采用传统的深冷分馏法制氧装置,不仅氧的成本高、一次性投资大,而且单位氧能耗也偏高;若采用变压吸附制富氧装置,会明显地降低生产成本。比如:我国提倡钢铁企业中高炉炼铁采用富氧喷煤技术,借富氧来提高喷煤量和置换比可以大幅度增产节焦,降低成本,改善炉内热能利用;目前高炉富氧鼓风含氧量一般为24%~30%,在高炉鼓风机吸风口或出风口进行混合后送至高炉,若采用大型变压吸附制富氧装置来提供氧气.一般其产品氧气纯度在70%~80%时其经济性能比最佳,此时单位氧气的综合生产成本在0.25元/(Nm3·100%O2)以内。在电炉熔炼废钢的生产中,采用变压吸附制富氧装置进行供氧,此时装置供氧纯度在92%~94%O2就能满足生产要求,一方面可以提高生产能力,同时吨钢电耗量会明显减少,为企业带来新的利润增长点和市场竞争力。

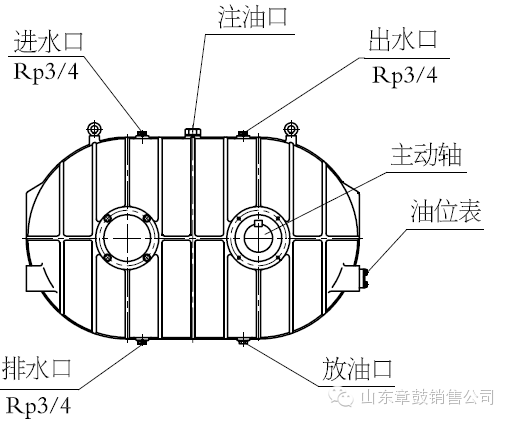

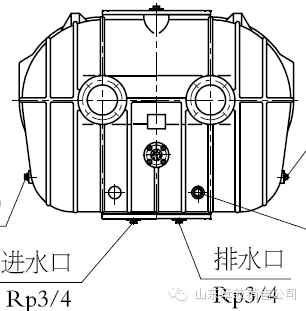

2、山东省章丘鼓风机股份有限公司提醒广大罗茨鼓风机用户,在冬季来临,冷空气频繁降临,在冬季寒冷地带,需用冷却水的鼓风机、真空泵停机后务必放掉冷却水,防止存水结冰损坏风机。

Copyright © 2019-2022版权所有:昆山锦程气体设备有限公司 | 备案号:苏ICP备13051527号 | 本站由 昆山锦程气体设备有限公司网络部 策划、制作、推广! 浏览量246304次!